前言

人工智能引導的高速機器人分揀系統,在傳送帶上按類別識別材料。迄今為止,運行中的系統已經識別了超過500億個各種排列的物體。

提高認識,明確方向

某天的早上,你家門前放著一個藍色的大垃圾桶,里面裝滿了報紙、紙板、瓶子、罐頭、鋁箔外賣托盤和空的酸奶容器。你可能會認為自己正在盡自己的一份力量來減少浪費。但在你沖洗完酸奶容器并把它丟進垃圾桶后,你可能再也不會多想它了。

回收箱里的東西將被倒入卡車,并被帶到回收設施進行分類。大多數材料將用于加工和最終用于新產品。但很多都會在垃圾填埋場結束。

那么,有多少進入垃圾箱的材料可以避免去垃圾填埋場?對于進行回收的國家來說,這個數字(稱為回收率)似乎平均在70%至90%左右,盡管沒有廣泛的數據,但看起來還是不錯的,在一些城市,它可以低至40%。

更糟糕的是,只有一小部分可回收物進入垃圾箱——在美國只有32%,全球只有10%到15%。這是許多由有限資源制成的材料,這些材料會不必要地浪費。

有一種方法可以做得更好。使用計算機視覺、機器學習和機器人來識別和分類回收材料,我們可以提高自動分揀機的準確性,減少對人為干預的需求,并提高整體回收率。

夯實基礎,創新技術

在解釋人工智能將如何改善回收之前,讓我們看看回收材料過去是如何分類的,以及當今世界大部分地區是如何分類的。

當回收在20世紀60年代開始時,分類的任務落在了消費者身上——報紙裝在一捆里,紙板裝在另一捆里,玻璃和罐子放在他們自己的單獨的垃圾桶里。這對許多人來說太麻煩了,并限制了可回收材料的收集量。

在20世紀70年代,許多城市拿走了多個垃圾箱,用一個集裝箱取而代之,分揀發生在下游。這種“單流”回收促進了參與,現在是發達國家的主要回收形式。

將分揀任務進一步下游,導致了分揀設施的建設。為了進行實際分類,回收企業家調整了采礦和農業行業的設備,必要時填充人力。這些分類系統沒有計算機智能,而是依靠材料的物理特性來分離它們。例如,玻璃可以碎成小塊,然后篩選和收集。紙板是剛性和輕的——它可以滑過一系列機械凸輪狀圓盤,而其他密度更高的材料落在圓盤之間。黑色金屬可以與其他材料通過磁力分離;也可以使用大渦流在鋁等有色金屬中誘導磁性。

到20世紀90年代,由美國宇航局開發并于1972年首次在衛星上發射的高光譜成像在商業上變得可行,并開始出現在回收世界中。與主要看到紅色、綠色和藍色組合的人類眼睛不同,高光譜傳感器將圖像劃分為更多的光譜帶。該技術區分不同類型塑料的能力改變了回收商的游戲規則,不僅將光學傳感,而且將計算機智能帶入了該過程。還開發了可編程光學分揀器來區分紙制品,例如,區分報紙和垃圾郵件。

因此,今天大部分排序都是自動化的。這些系統通常排序為80%至95%的純度——也就是說5%至20%的輸出不應該存在。然而,為了使產出有利可圖,純度必須高于95%,低于這個閾值,價值會下降,通常一文不值。因此,人類手動清理每條溪流,在材料被壓縮和打包運輸之前,挑選出雜散的物體。

盡管進行了所有自動和手動分類,但進入該設施的大約10%至30%的材料最終最終會進入垃圾填埋場。在大多數情況下,一半以上的材料是可回收的,物有所值,但只是被遺漏了。

我們已經盡可能地推動了當前的系統。只有人工智能才能做得更好。

將人工智能納入回收業務意味著將拾取和放置機器人與準確的實時物體檢測相結合。拾取和放置機器人與計算機視覺系統相結合,用于制造中抓取特定物體,但它們通常只是重復尋找單個物品,或在受控照明條件下尋找一些已知形狀的物品。然而,回收涉及沿傳送帶移動的物體的種類、形狀和方向的無限可變性,需要即時識別,同時快速向機器人手臂發送新的軌跡。

人工智能在理論上可以完全基于圖像分析,以接近100%的精度從混合材料流中恢復所有可回收物。如果基于人工智能的排序系統能夠看到一個對象,它可以準確地對它進行排序。

考慮當今回收分揀機的一種特別具有挑戰性的材料:高密度聚乙烯(HDPE),一種通常用于洗滌劑瓶和牛奶罐的塑料。(在中國、歐洲和美國,HDPE產品被標記為2號可回收物。)在依賴高光譜成像的系統中,一批HDPE往往與其他塑料混合,并可能帶有紙張或塑料標簽,這使得高光譜成像儀難以檢測底層物體的化學成分。

相比之下,人工智能驅動的計算機視覺系統可以通過識別瓶子的包裝來確定瓶子是HDPE而不是其他東西。這種系統還可以使用顏色、不透明度和外形因素等屬性來提高檢測準確性,甚至按顏色或特定產品進行排序,從而減少所需的后處理量。雖然系統不試圖理解標簽上單詞的含義,但單詞是項目視覺屬性的一部分。

群峰重工已經構建了可以進行這種排序的系統。在未來,AI系統還可以按材料組合和原始用途進行分類,使食品級材料與裝有家用清潔劑的容器分離,并將被食品廢物污染的紙張與清潔紙分離。

訓練神經網絡來檢測回收流中的物體并不容易。它至少比在照片中識別人臉更具挑戰性幾個數量級,因為可回收材料變形的方式幾乎多種多樣,系統必須識別排列。

分揀中心內部

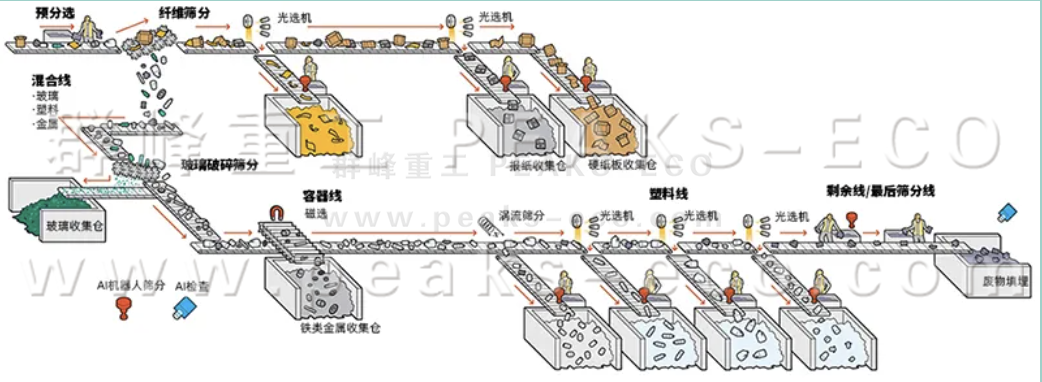

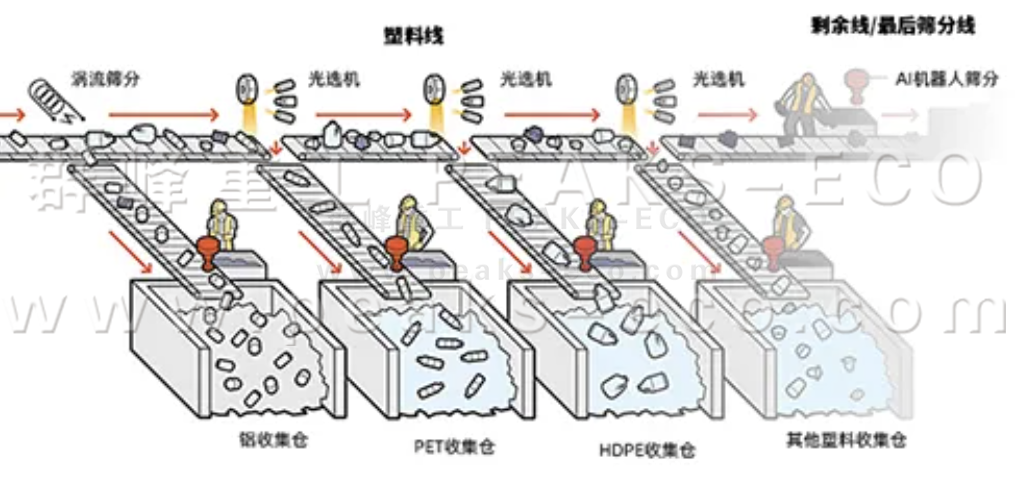

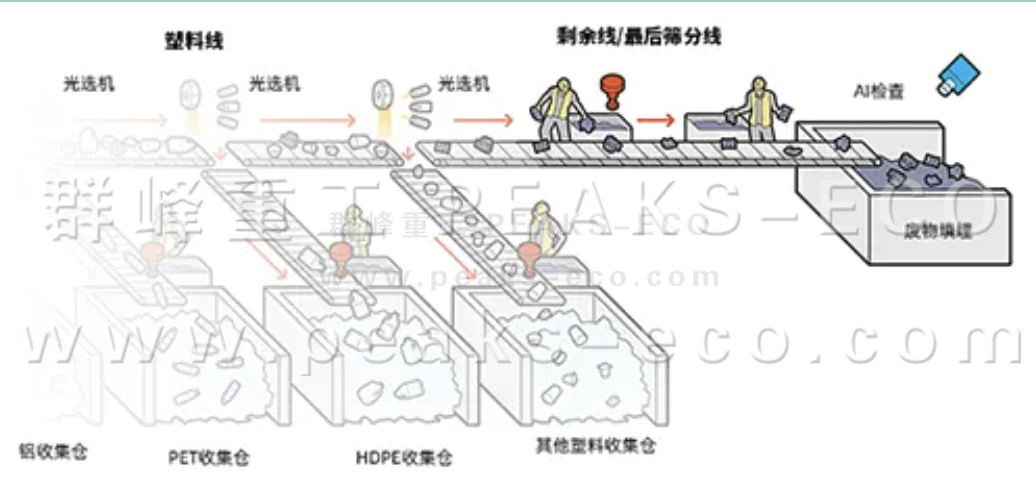

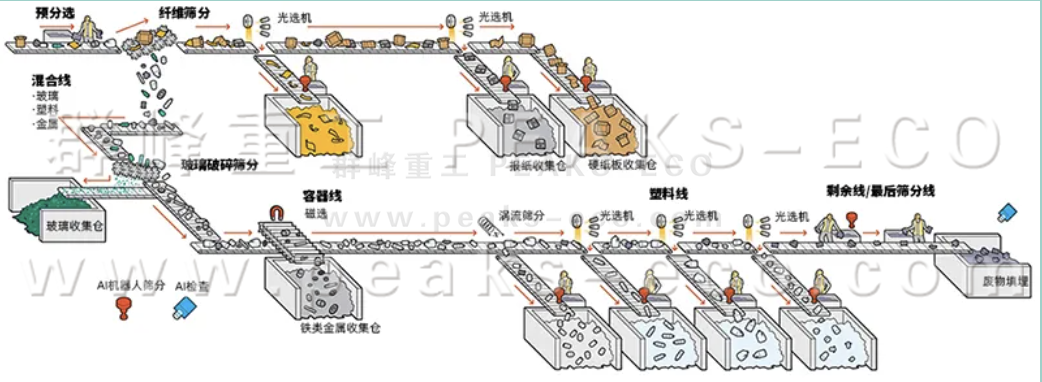

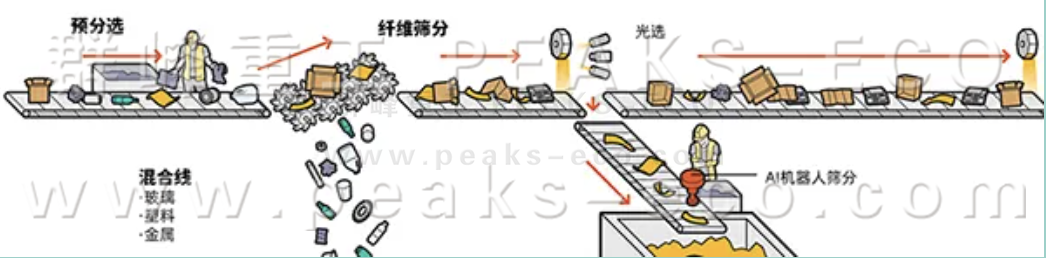

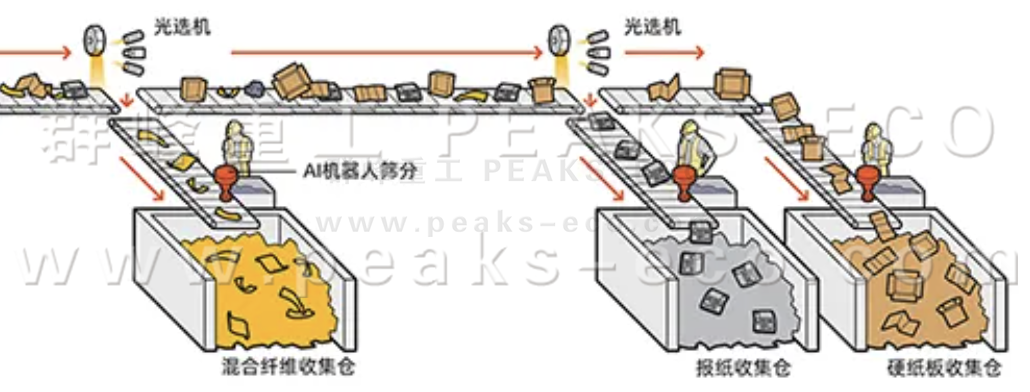

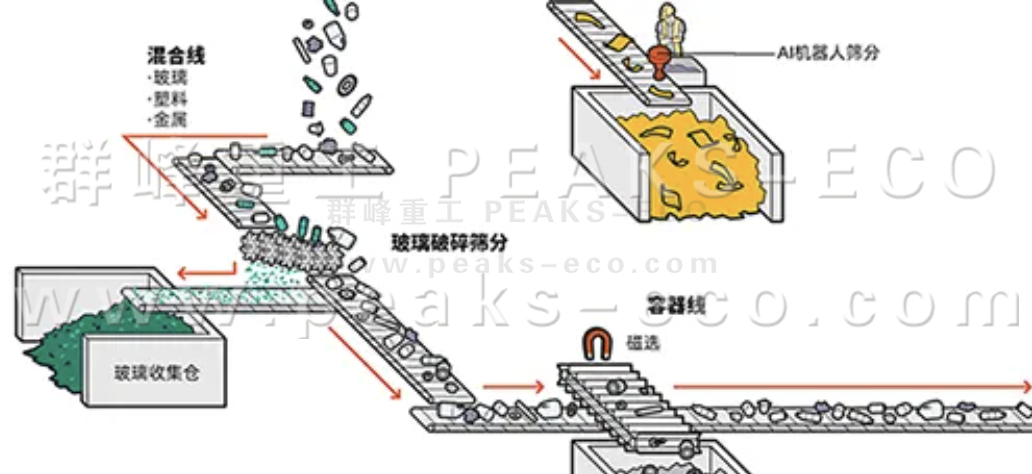

回收設施使用機械分揀、光學高光譜分揀和人類工人。以下是回收卡車帶著藍色垃圾箱里的東西離開后通常會發生的情況。

卡車在混凝土墊上卸貨,稱為尖端地板。前端裝載機將散裝材料舀起來,然后將其傾倒到傳送帶上,通常以每小時30至60噸的速度傾倒。

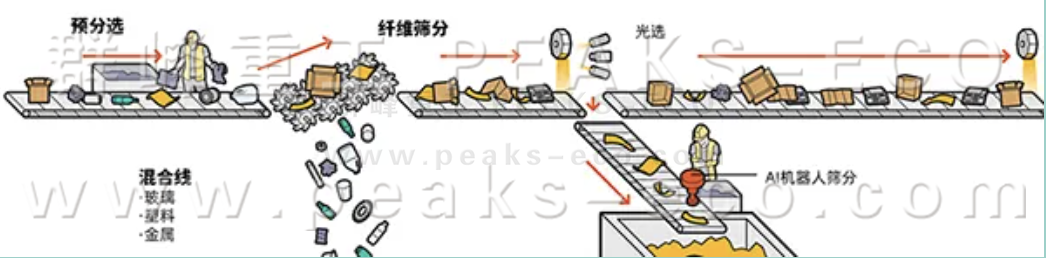

第一階段是預選。人類工人移除了最初不應該進入收集卡車的大型或有問題的物品——自行車、大塊塑料薄膜、丙烷罐、汽車變速器。

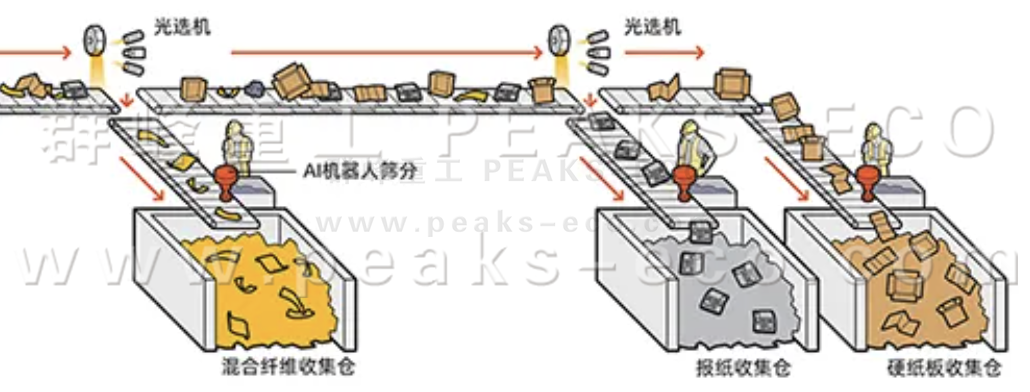

依賴光學高光譜成像的分揀機或人類工人將纖維(辦公用紙、紙板、雜志——被稱為2D產品,因為它們大多是扁平的)從剩余的塑料和金屬中分離出來。在光學分揀機的情況下,相機盯著沿著傳送帶滾動的材料,檢測到由目標物質制成的物體,然后發送消息以激活一組電子可控的螺線管,將物體轉移到收集箱中。

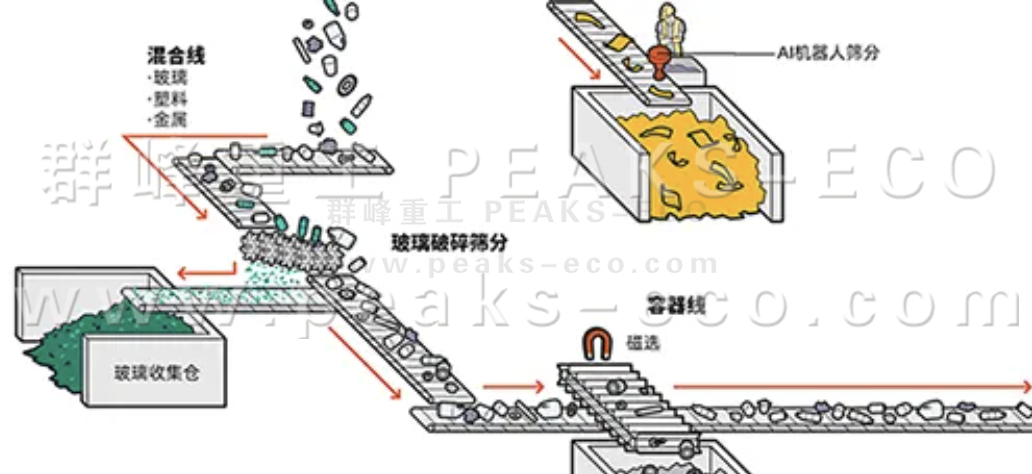

非纖維材料通過一個帶有密集的凸輪狀輪子的機械系統。大件物品滑過,而小物品存放在藍色垃圾桶里的可回收叉子,直接前往垃圾填埋場——它們太小了,無法分類。機器還砸碎玻璃,玻璃掉到底部并被屏蔽掉。

然后,溪流的其余部分從頭頂磁鐵和渦流誘導機下穿過,這些磁鐵收集由黑色金屬制成的物品,以及一臺渦流誘導機將有色金屬沖擊到另一個收集區。

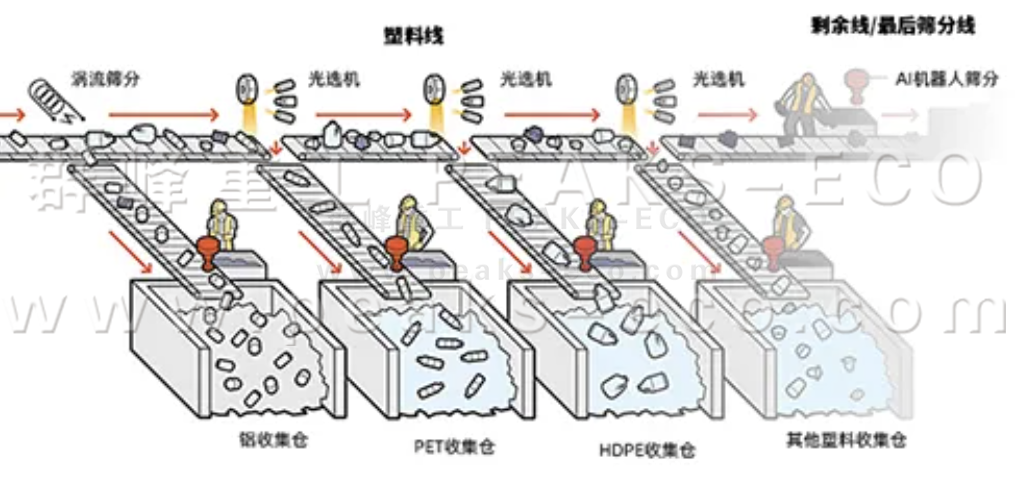

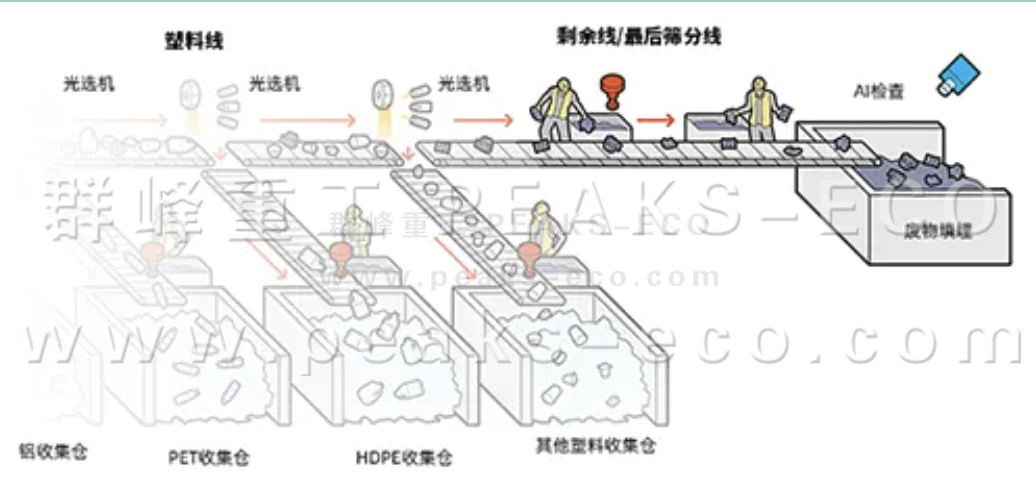

在這一點上,大部分是塑料仍然存在。更多的高光譜分揀機,可以一次拉出一種類型的塑料,如洗滌劑瓶的HDPE和水瓶的PET。

最后,剩下的任何東西——卡車上10%到30%的貨物——都會進入垃圾填埋場。

在未來,人工智能驅動的機器人分類系統和人工智能檢查系統可以在這個過程的大多數情況下取代人類工人。在圖表中,紅色圖標表示人工智能驅動的機器人系統可以取代人類工人的位置,藍色圖標表示人工智能審計系統可以對排序工作的成功進行最終檢查。

人工智能 精益求精

訓練神經網絡來識別當今市場上所有不同類型的洗衣粉瓶已經很困難了,但當你考慮到這些物體到達回收設施時可能經歷的物理變形時,這是一個完全不同的挑戰。它們可以折疊、撕裂或粉碎。混入其他物體的流中,瓶子可能只能看到一個角落。液體或食物浪費可能會掩蓋材料。

我們通過向它們提供來自世界各地回收設施的屬于每個類別的材料的圖像來訓練我們的系統。利用這些數據,我們的模型通過發現區分不同材料的模式和特征,學會與人類同類產品相同的方式識別可回收物。我們不斷從所有使用我們系統的設施中隨機收集樣本,然后對其進行注釋,將它們添加到我們的數據庫中,并重新訓練我們的神經網絡。我們還測試我們的網絡,以找到在目標材料上表現最佳的模型,并對我們系統難以正確識別的材料進行有針對性的額外培訓。

一般來說,神經網絡容易學習錯誤的東西。奶牛的圖片與牛奶包裝有關,牛奶包裝通常以纖維紙箱或HDPE容器的形式生產。但奶制品也可以用其他塑料包裝,例如,單份奶瓶可能看起來像加侖罐的HDPE,但通常由用于水瓶的PET(聚對苯二甲酸乙二醇酯)的不透明形式制成。換句話說,奶牛并不總是指纖維或HDPE。

同時,也要及時了解消費者包裝的持續變化。任何依靠視覺觀察來學習包裝和材料類型之間關聯的機制都需要消耗穩定的數據流,以確保對物體進行準確分類。

但我們可以讓這些系統發揮作用。目前,我們的系統在某些類別上表現得非常好——鋁罐的準確率超過98%——并且在區分顏色、不透明度和初始使用(發現那些食品級塑料)等細微差別方面越來越好。

既然基于人工智能的系統已經準備好承擔您的可回收物,事情可能會有什么變化?當然,它們將促進機器人的使用,而機器人在當今的回收行業中只使用最少。鑒于這個沉悶而骯臟的業務中工人長期短缺,自動化是一條值得走的道路。

人工智能還可以幫助我們了解當今現有的分類流程做得如何,以及我們如何改進它們。今天,我們對分揀設施的運營效率有非常粗略的了解——我們在進出途中稱量卡車,在出途中稱量產出,沒有任何設施可以肯定地告訴你產品的純度,他們只能通過打開隨機包來定期審計質量。但是,如果您將人工智能驅動的視覺系統放在分類過程相關部分的輸入和輸出上,您將全面了解哪些材料流向哪里。這種水平的審查在世界各地的數百個設施中才剛剛開始,它應該會提高回收業務的效率。能夠精確和一致地將可回收材料的實時流動數字化,這也為更好地了解哪些可回收材料正在回收,哪些目前尚未被回收,然后確定差距,使設施能夠整體改善其回收系統。

魯公網安備 37142202000175號

魯公網安備 37142202000175號